發布日期:2022-04-27 點擊率:80

據了解,Allweiler公司現已研發成功了一種能夠監控和調節流程泵工作的智能化系統,同時能對流程泵的工作進行故障診斷。該系統不僅降低了流程泵設備的維護保養工作和能源費用,提高流程泵的工作可靠性,還能優化流程泵的工作狀態,使其保持在最佳工作點工作。

新的流程泵控制系統Allmind是一種通用型的流程泵控制調節系統,可以在所有生產泵的企業中使用(圖1)。在對泵進行調節時,這一控制平臺利用了常規的變頻器。它無需特殊的智能軟件,因為由Allweiler公司研發的Allmind算法語言已經能夠滿足處理所有調節信息的需要了。

Allmind平臺在控制時需要8個轉換時間為2ms的24V數字式輸出端和兩個0~10V的模擬輸出端。在輸入端側,Allmind有12個具有安全防護功能的接口,其中6個切換時間為2ms的24V數字式過電壓保護接口,6個切換時間為2ms、工作電流為4~20mA的0~10V模擬輸入端。其中一個模擬接口是掃描時間為100ms的Pt100接口,還有一個將從站設備與主站設備連接起來的CAN總線接口。

模塊化結構使控制更加靈活簡單

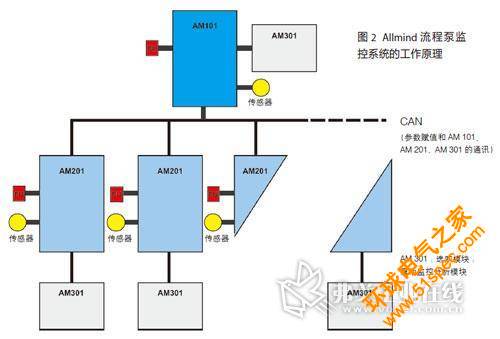

Allmind是按照模塊化結構設計制造的,其靈活的組合配置型式使其能夠很好的滿足各種特殊工業生產過程的使用要求。這一控制系統的核心是制造模塊AM 101:此模塊在每個系統中只有一個。它能顯示所有泵的全部信息,并能滾動保存流程泵最后發送的100個報告,集中顯示所有傳感器檢測到的數值,也就是說它有可能真實記錄所有的過程數據。根據這些數據可以得到負載曲線、溫度曲線、壓力響應曲線和類似的泵特性曲線。

Allmind系統可以采集大量數據,每增加一個泵就有一個AM 201從站模塊。這一模塊將相關泵傳感器所檢測到的數據采集起來,對這些數據加注注釋,并按照規定刪除無用的數據,從而實現對流程泵的個性化控制,例如,把轉速降低到一個安全的工作點上。與設備操作者和主控系統存儲器之間的通訊以及保存傳感器檢測數據等工作都是主站模塊利用CAN總線來完成的。

振動分析模塊AM 301對機床設備和軸承的振動情況進行監控。它通過CAN總線系統向AM 101和AM 201發送檢測結果(圖2)。根據泵的具體使用要求,Allmind系統還可以配備壓力傳感器、溫度傳感器、泄漏傳感器和功率傳感器等等。主站模塊和從站模塊都內置了智能化調節語句。結合簡單的經濟性變頻器,Allmind系統還可以對流程泵的轉速進行調節,保證輸送量和輸送壓力準確的相互匹配。當用戶需要時,還可以獲得附加的合理變頻器的工作控制曲線。

這一系統首次實現了利用硬件平臺完成從簡單的狀態監控到復雜的多泵監控及調節的所有工作,能夠對泵的工作壓力、溫度、泄漏和效率進行監控,實現PID比例積分微分控制器的調節控制。

整套系統的外形尺寸只有200mm×120mm×50mm,安全防護等級達IP 54,安裝可能性多種多樣:既可壁掛式安裝,也可以安裝在(35mm寬的)DIN標準卡槽中,而且Allmind可以在各種工業應用環境中使用。

內置輔助裝置減輕安全調試工作量

這一流程泵控制系統還內置了輔助管理裝置,無需特殊的專業知識輔助管理系統就能夠幫助用戶一步步的完成控制系統的安裝調試。同時還能夠根據不同控制過程預先設置各種參數,進行特性優化,并在現有設備中簡單方便的補充安裝。

用戶可以自己動手擴展對泵監控的范圍和內容,例如接收附加的信號以及集成有數據分析評判邏輯的模塊,不設置自我診斷功能等等。在便于理解的菜單指導下可以順利完成各種操作步驟。若設備進行了技術改造,或者修改了生產工藝流程,Allmind模塊也可以做出相應的修改和擴展,例如,設備中增加一個泵時,只需簡單的增加一個從站模塊就可以了。它不會帶來更多的配置工作,因為新增模塊功能能夠自動識別新的模塊,并完成參數配置。

Allmind首次在一個硬件平臺中實現了對流程泵進行(狀態)監控的可能性和利用變頻器進行轉速調節的可能性。其甚至能夠把流程泵的狀態監控和轉速調節結合起來。例如,當狀態監控裝置發現某個流程泵工作不夠可靠時會自動的控制并調節流程泵在安全的工作狀態下繼續運行。而這一功能原來只有在使用多個復雜的儀器設備時才能實現。

經過實踐可靠驗證的流程泵控制

Allmind流程泵控制平臺已經通過了實踐驗證,在多種應用中都有出色表現。據了解,在某生物質熱電站的傳熱油泵監控中、某工業合成包裝材料生產廠的生產中都使用了Allmiind系統。在生物質中央熱電站的傳熱油泵中(圖3),利用Allmiind系統實現了完全無人值守的生產控制過程。在常規的典型生產過程中,利用Allmind流程泵控制系統一般可以減少50%的維護保養工作量,因為其對系統進行預防性的維護保養,并對密封件實行按需更換的方式。在合成包裝材料生產廠中,流程泵工作運行狀態也利用Allmind系統進行監控,因為任何一臺流程泵的失效都會帶來每小時數千歐元的經濟損失。

在柴油發電機組的冷卻水系統中,也成功利用Allmind控制系統對柴油機冷卻水進行了監控。在冷卻水泵的監控過程中Allmind系統對水泵的轉速進行調節,使其冷卻水的供應與發電機組的負載狀況保持一致。在這一監控系統的幫助下冷卻水泵的平均功率從63kW 降低到了30.8kW,全天檢測的電力消耗降低了78%之多。使用了3500h之后,共計節約了113.116kWh的電力,相當于少CO2排放量56.5t。

<p

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV