增材制造(Additive Manufacturing,AM)技術是基于離散-堆積原理,由零件三維數(shù)據(jù)驅動,采用材料逐層累加的方法制造實體零件的快速成形技術。該成形方法最大優(yōu)勢是無需傳統(tǒng)的刀具即可成形、降低工序、縮短產品制造周期,尤其適于低成本小批量產品制造,而且越是結構復雜、原材料附加值高的產品,其快速高效成形的優(yōu)勢越顯著,在航空航天、生物醫(yī)學、能源化工、微納制造等領域具有廣闊應用前景。

面對新型飛行器低成本、高可靠性的要求,其零部件逐漸向大型化、整體化發(fā)展。增材制造技術無需模具,可直接低成本一體化制造復雜構件,并有望基于增材制造技術在構型能力上的優(yōu)勢,進一步優(yōu)化現(xiàn)飛行器零部件結構,提高結構效率,實現(xiàn)結構輕量化、高性能化。由于簡化或省略了傳統(tǒng)制造中的工藝準備、模具設計等環(huán)節(jié),產品數(shù)字化設計、制造、分析高度一體化,能夠顯著縮短研發(fā)周期和研發(fā)成本。

金屬增材制造技術按熱源類型可分為3類:激光、電子束和電弧。過去20年主要研究以激光、電子束為熱源的粉基金屬增材制造技術,通過不斷熔化或燒結金屬粉來連續(xù)逐層制備復雜結構零部件,現(xiàn)已應用于航空航天、國防軍工、能源動力等高精尖技術領域部分關鍵零部件,但由于其原材料、熱源特點,金屬粉基激光、電子束增材制造技術在成形某些特定結構或特定成分構件時受到一定限制而無法實現(xiàn)或即使可以成形,其原材料、時間成本很高,具有諸多不足之處:(1)對于激光熱源,其成形速率慢、鋁合金對激光的吸收率低等;(2)對于電子束熱源,真空爐體尺寸對構件體積的限制;(3)粉基金屬原材料制備成本較高、易受污染、利用率低等均增加了原料成本。

基于上述原因,現(xiàn)有的技術成形大尺寸復雜結構件時表現(xiàn)出一定的局限性,為了應對大型化、整體化航天結構件的增材制造需求,基于堆焊技術發(fā)展起來的低成本、高效率電弧增材制造技術受到部分學者關注。電弧增材制造技術(Wireand Arc Additive Manufacture,WAAM)以電弧為載能束,采用逐層堆焊的方式制造金屬實體構件,該技術主要基于TIG、MIG、SAW等焊接技術發(fā)展而來,成形零件由全焊縫構成,化學成分均勻、致密度高,開放的成形環(huán)境對成形件尺寸無限制,成形速率可達幾kg/h,但電弧增材制造的零件表面波動較大,成形件表面質量較低,一般需要二次表面機加工,相比激光、電子束增材制造,電弧增材制造技術的主要應用目標是大尺寸復雜構件的低成本、高效快速近凈成形。

本文主要介紹電弧增材制造技術現(xiàn)狀,分析現(xiàn)階段該技術研究的不足之處,探討其可能的發(fā)展方向,闡述該技術在大型化、整體化高端航空零部件制造中的應用。

WAAM技術現(xiàn)狀

1WAAM裝備系統(tǒng):1.1基本硬件構成及特征

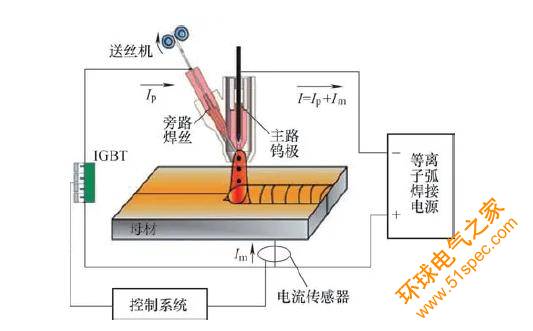

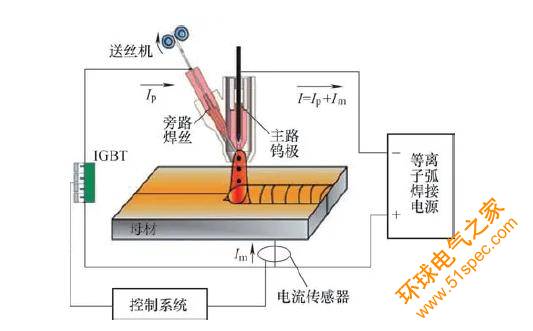

電弧增材制造是數(shù)字化連續(xù)堆焊成形過程,其基本成形硬件系統(tǒng)應包括成形熱源、送絲系統(tǒng)及運動執(zhí)行機構。電弧增材制造三維實體零件依賴于逐點控制的熔池在線、面、體的重復再現(xiàn),若從載能束的特征考慮,其電弧越穩(wěn)定越有利于成形過程控制,即成形形貌的連續(xù)一致性。因此,電弧穩(wěn)定、無飛濺的非熔化極氣體保護焊(TIG)和基于熔化極惰性/活性氣體保護焊(MIG/MAG)開發(fā)出冷金屬過渡(Cold metal Transfer,CMT)技術成為目前主要使用的熱源提供方式。