發布日期:2022-10-09 點擊率:74

摘要:近年來電動汽車處于高速發展階段,電機控制器是電動汽車的主要部件,在電動汽車整車系統中起著非常重要的作用。電動汽車電機控制器的測試至關重要,由泛華測控設計的電動汽車電機控制器自動測試系統,基于“柔性測試”技術,可與生產流水線整線對接,實現UUT全自動測試。

關鍵詞:電動汽車;電機控制器;自動測試系統

1 引言

電機控制器是電動汽車的核心控制模塊,隨著電動汽車的飛速發展,其需求量也在逐年提升,同時對電機控制器的性能要求也在不斷提高。傳統的生產過程過多的依賴人工,組裝完成后還要進行終檢測試,生產周期長、測試功能有限,已經很難滿足生產需求。

為此,本文介紹我公司開發的電動汽車DM5電機控制器的自動測試系統,描述整個系統的原理,機械和電氣設計,DM5是電機控制器的常見種類,同時也為其他類似產品的生產和測試提供了可以借鑒的方法。電機控制器的輸入輸出電量通道數較多,信號波形多樣化,因此測試系統要具備良好的可擴展性,而且還要確保測試的準確度。

2 設備概述

2.1 設備功能概述

DM5自動測試系統包括絕緣耐壓自動測試臺和自動功能測試臺兩部分:絕緣耐壓自動測試臺主要測試DM5控制器的絕緣耐壓性能;自動功能測試臺主要測試電機控制器的低壓上電測試,高壓上電測試,毛刺電流測試,驅動輕載測試,驅動重載測試,電機旋變測試,下電測試等。自動測試系統可完成UUT的全自動測試(含自動接拆線、測試程序調用、軟件燒入、測試執行、出廠程序下載校驗、冷卻系統控制等測試工位所有的作業過程)。

2.2 設備構成

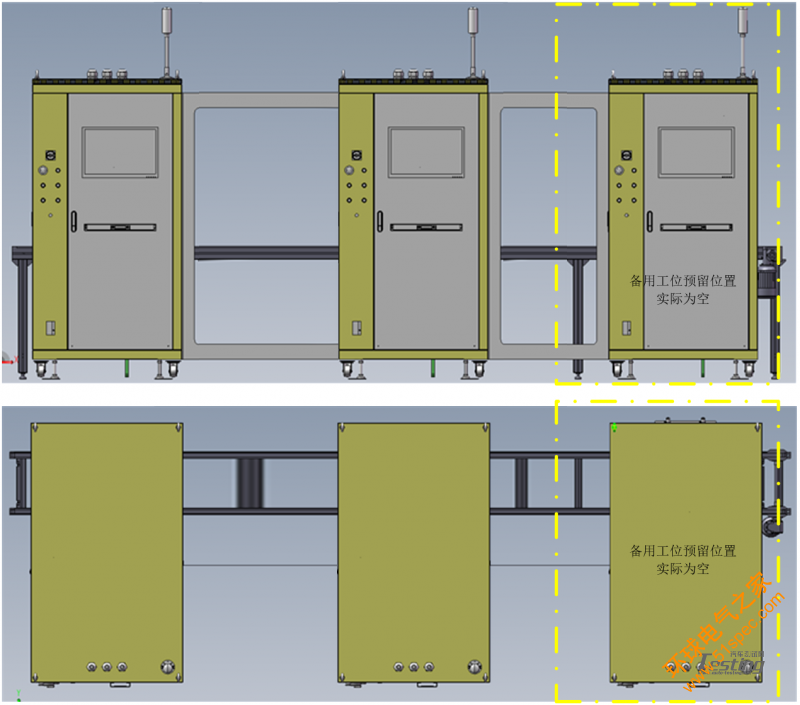

絕緣耐壓測試工位和自動功能測試工位之間預留一個被測件的緩存位置,生產線與絕緣耐壓測試工位、自動功能測試工位之間采用統一倍速鏈傳遞(圖1)。絕緣耐壓測試工位、自動功能測試工位可以作為獨立測試工位獨立運行,也可以接受生產線控制。

圖1 設備正視圖與頂視圖

-生產線傳送帶為穿過測試臺形式,測試臺內部集成倍速鏈,產線傳送帶將被測件傳送至測試臺倍速鏈,倍速鏈將被測件送入測試臺內部進行相關測試,測試完成后,倍速鏈將被測件傳送至下一個工序。

-測試臺與生產線可以通過DP總線、網絡、485通信或數字IO形式進行連接,通過IO狀態來監控和控制測試臺的狀態。測試臺通過網絡形式和RFID形式與產線數據庫進行數據交互。

-測試臺可以自動執行或受生產線總體控制,接受訂單形式的控制,測試臺測試自動調用相應的程序進行測試。

-測試臺可以感知測試臺具備的測試接口模塊是否于選擇的測試程序序列一致,如果不一致,及時通知產線操作人員實現夾具的換型。

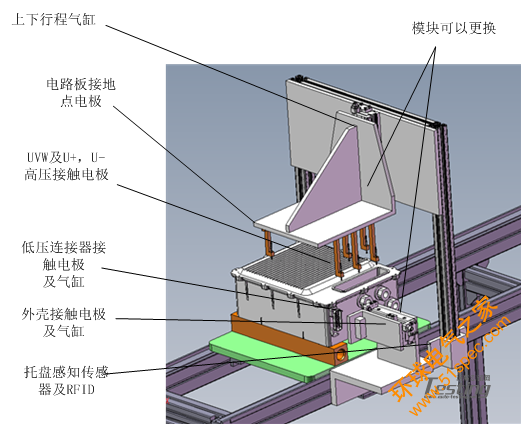

2.2 設備夾具設計

夾具的結構設計為快換形式,主要考慮用戶可能增加的被測件的類型或功能的擴展。夾具設計時采用銷孔結構,保證更換時精確定位,所有支持換型的夾具模塊均帶有辨識模塊,基本的辨識模塊采用數字IO編碼模式實現,每個模塊采用4位數字IO編碼實現,支持做多種模塊的更換,模塊上面的辨識模塊采用DB9連接器母頭實現,測試臺通過標準線纜連接。

圖2 夾具的結構設計

被測件隨著托盤進入倍速鏈,倍速鏈通過底部阻擋器阻擋流過托盤,在測試位置通過光電傳感器感知托盤的存在,通過限位及定位機構鎖定托盤,并通過RFID讀出托盤上被測件的序列號及數據信息,測試完成后將數據寫入隨行托盤夾具的RFID標簽中。

測試過程通過氣缸將高壓、低壓及外殼等測點與被測件相連。測試過程通過高壓矩陣切換實現高壓+殼體與低壓點之間,低壓+殼體與高壓點之間的耐壓和絕緣測試。

3 電氣設計

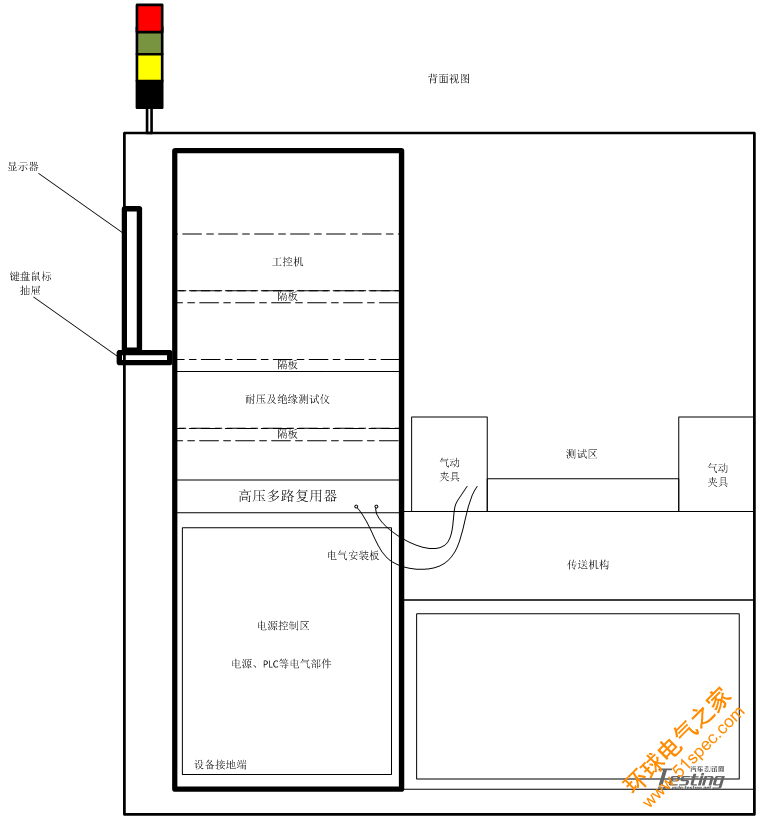

針對電機控制器的絕緣耐壓測試,選用高精度的交/直流耐壓測試,絕緣電阻測試儀。泛華自主研發了一套獨立的高壓多路復用開關,規格為1對4,2組,繼電器選型為高壓真空繼電器,最多可以實現16個交叉位置點的測試,最大測試電壓可以達到10KV。絕緣耐壓測試機柜的整體布局圖如圖3。設備的正面左下角預留擴展連接口,模塊具備交流電源插座,串口,USB及網口外接接口。

圖3 絕緣耐壓測試機柜整體布局圖

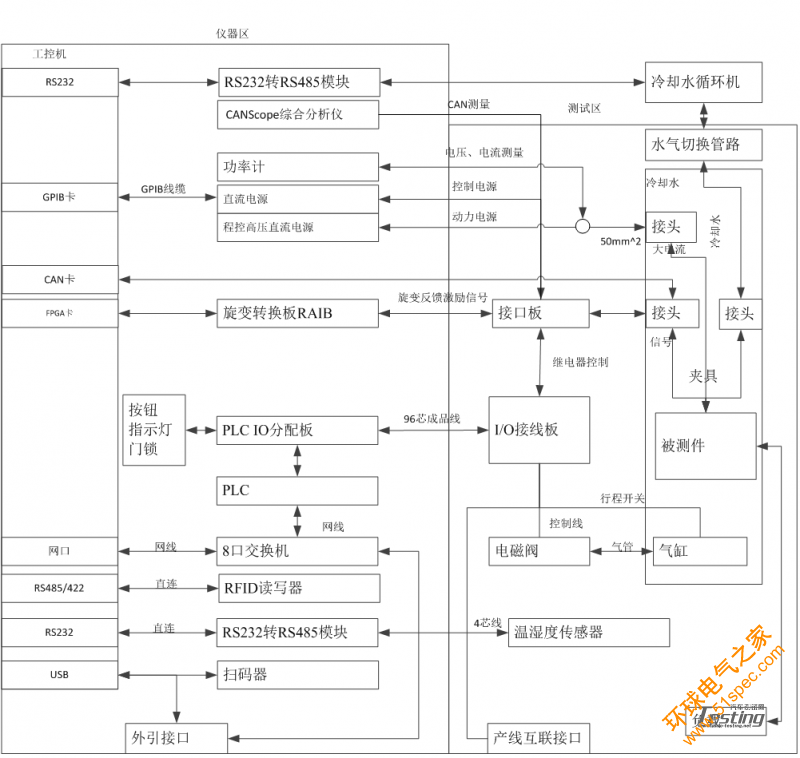

系統功能測試臺配備FPGA卡,CAN卡,CANScope綜合分析儀,GPIB卡,功率分析儀,程控電源,以及泛華自主研發的旋變轉換板RAIB,PLC控制所有氣缸,指示燈,門鎖。電氣硬件布置在儀器區,操作人員可以從前后門打開進行維修。此外,系統設計冷卻水循環機采用壓縮機制冷,容積設計為10升。測試時,測試回路連接冷卻水接頭與被測件,通過電磁閥控制0.15MPa壓縮空氣進入被測件中,關閉主進氣管,利用接近壓力開關檢測通氣回路是否有漏氣現象,來確定冷卻水接頭與被測件接觸是否嚴密,如果嚴密,冷卻管路切換至水冷控制,通冷卻水,進行測試,測試完成后,關閉冷卻水回路,切換至壓縮空氣回來,利用低壓壓縮空氣對被測件進行簡單除水吹除操作。如果不夠嚴密通過報警燈通知操作人員存在問題,報警的緊急程度和泄漏的量操作人員可以設置。系統功能測試臺電氣連接原理圖如圖4。

圖4 系統功能測試臺電氣連接原理圖

4 旋變測試

電機控制器就是控制主牽引電源與電機之間能量傳輸的裝置,它由逆變器和控制器兩部分組成。逆變器接收電池輸送過來的直流電電能,逆變成三相交流電給汽車電機提供電源。控制器接受電機轉速等信號反饋到儀表,當發生制動或者加速行為時,控制器控制變頻器頻率的升降,從而達到加速或者減速的目的。

電動汽車中所用的位置,速度傳感器都是旋轉變壓器,旋轉變壓器是目前國內的專業名稱,簡稱“旋變”,英文名稱叫做“resolver”根據詞義,有人把它稱作為“解算器”或“分解器”旋轉變壓器目前主要是用于角度位置伺服控制系統中,旋變信號也是電機控制器的一個非常重要的測試信號。

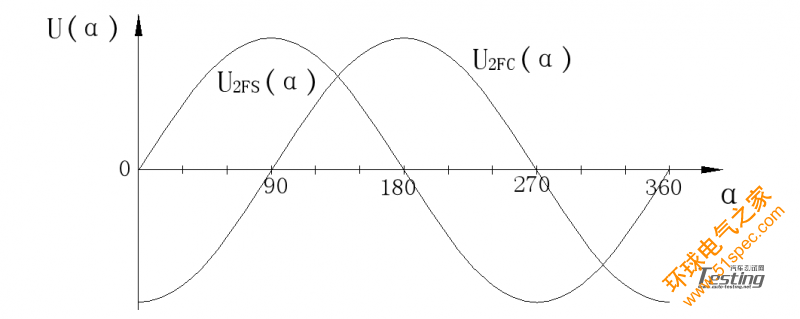

旋轉變壓器的工作原理和普通變壓器的工作原理相似,區別在于普通變壓器的原邊、副邊繞組是相對固定的,所以輸出電壓和輸入電壓之比是常數;而旋轉變壓器的原邊和副邊繞組是隨轉子的角位移發生相對位置的改變,因而其輸出電壓的大小隨轉子角位移而發生變化,輸出繞組的電壓幅值與轉子轉角成正弦、余弦函數關系。旋變就是利用輸出的sin和cos信號來計算轉角的位置,輸出電壓和轉角關系曲線如圖5。勵磁方和輸出方的電壓是同頻率的,但存在著相位差,正弦相和余弦相在電的時間相位上是同相的,但幅值彼此隨轉角分別作正弦和余弦函數變化。本系統采用NI USB-7855R卡來模擬電機控制器的旋變信號。

圖5 旋變兩相輸出電壓和轉角的關系曲線

5 總結

本設備支持多品種測試,快速更換夾具,而且夾具具備辨識功能,換型方便快速,采用標準連接器設計,擴展性好;可實現被測件自動傳輸,系統電路、氣路和水路接與被測件自動對接,支持多種型號及規格,全過程自動化實現,同時具備完善的產線流程控制及工廠數據管理功能。本設備適用于電動汽車控制器生產領域的評估、分析及測試,可以作為電動汽車電機控制器測試的標準化解決方案。具有較高的行業適應性與推廣性。

泛華在產品的開發、設計開發、設計、生產過程中充分發揮標準化工作的作用,確保產品在各階段的工作質量,以縮短研制周期,降低全過程費用,提高 產品的標準化水平和穩定性。并且在開發、設計、生產過程中必須最大限度地貫徹我國 各級現行標準,按國家標準、行業標準和企業標準的次序選用。

參考文獻:

[1] 楊光,張家棟,梁裕國.電動汽車電機控制器控制系統一體化設計[J]. 工業應用. 2007(03)

[2] 電動汽車電機機器控制器規范.北京理工大學 2004

[3] GB/T 18488.1-2006電動汽車用電機及其控制器

[4] 徐性怡. 電動汽車用電機控制器的設計方法[D]. 上海大郡動力控制技術有限公司 2010

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航