發布日期:2022-04-26 點擊率:7

新能源汽車作為節能環保的新產品,其研究和開發得到了重視,成為當前汽車產業未來發展的方向。我國政府一直都非常重視交通領域對能源和環境的影響,在“九五”、“十五”和“十一五”期間相繼投資啟動了與節能相關的新能源汽車建設項目。“十二五”“十三五”規劃則將節能減排作為汽車行業的發展方向,建議新能源汽車的推廣列入國家的重要計劃。新能源汽車的大力發展可以縮小我國汽車工業與發達國家汽車工業之間的差距,并可帶動我國汽車相關產業與技術的發展。

新能源汽車的快速發展為新能源汽車電機行業的發展提供了很好機遇,驅動電機及其控制系統作為其核心部件之一,發展前景廣闊。

1 新能源汽車電機類型和選型分析

1.1 驅動電機的類型

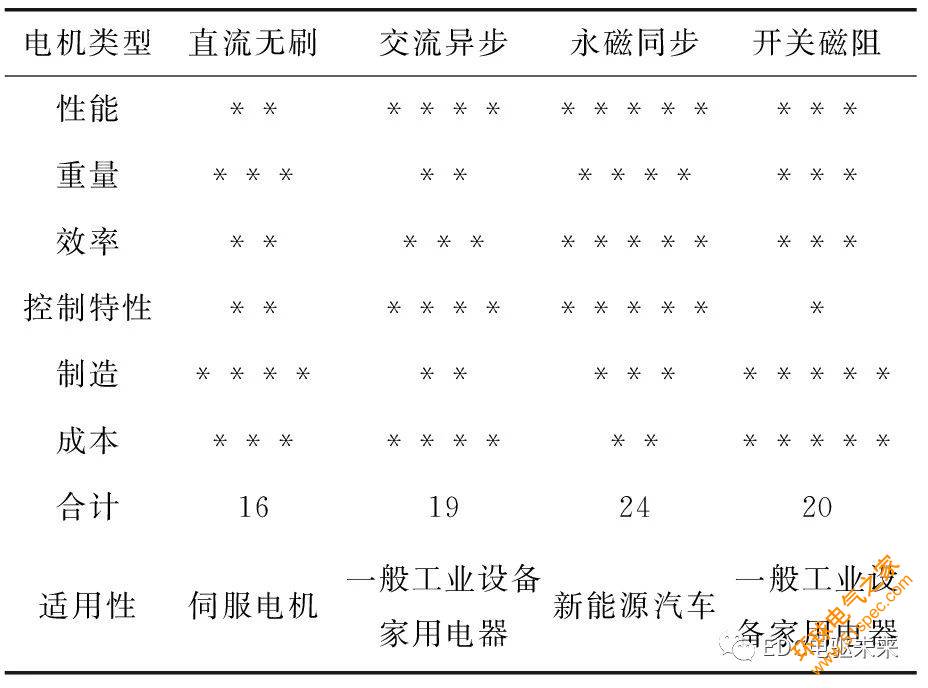

新能源汽車的驅動電機主要包括:交流異步、永磁同步和開關磁阻電機。當前電機技術分類比較如表1所示,由此可知永磁同步電機綜合量化得分最高,其效率和控制特性有較大優勢,開關磁阻電機制造、成本優勢較大。

1.2 新能源汽車驅動電機選型分析

直流電機系統具有成本低、控制簡單等特點,是電動汽車最早采用的系統。隨著電力、電子及自控技術等新技術的發展,交流異步電機、永磁同步電機和開關磁阻電機表現出比直流電機更為優越的性能,逐步取代了直流電機控制系統。

大多數新能源汽車電機采用永磁同步電機;一部分汽車公司采用交流異步電驅動系統。表2給出了國內外主要新能源汽車驅動電機類型及電機供應商,各個新能源汽車車型的驅動機選型基本與分析一致。

表1 驅動電機基本性能比較

*為綜合量化比較,未加權。

表2 部分國內外新能源汽車驅動電機選型

2 新能源汽車電機發展現狀

目前新能源汽車電機主要以永磁電機和感應電機為主,本文將著重介紹這兩種電機發展現狀。

2.1 國外新能源汽車驅動電機的發展現狀

感應電機的代表當屬特斯拉Model S。特斯拉汽車Tesla Model S P85D所搭載三相感應電動機最大功率可達515 kW(700 Ps),轉速范圍為12 000~20 000 r/min,加上雙電機四驅設計,在減速機配合下,可輕易產生930 N·m的扭矩,令P85D的百千米時速加速在3.4 s內便可完成。Model S前后置雙電機配置依靠特斯拉優化過的算法,可以根據不同的行駛狀況產生不同的動力交錯輸出,保持汽車的高效運行。助于優異的控制算法和高效的鑄銅轉子異步電機,特斯拉無論是動力還是在節能、續航方面都有很大優勢,純電動模式續航里程可達426 km。

永磁同步電機的代表為豐田Prius系列。豐田公司在1997年便研發出世界上第一款成熟的混合動力汽車—Prius,迄今為止已發展到第4代。第4代Prius電機采用了分段線圈式定子,轉子磁路結構也做了改變,電機的峰值功率為53 kW,峰值轉矩為163 N·m,最高轉速更是達到17 000 r/min。圖1所示為Prius系列電機的轉子結構圖。從結構變化可以看出豐田對永磁同步電機設計研究逐漸深入,其轉速及功率密度也不斷提高,總的基調為增加直軸電感,增加凸極率。除Prius系列,豐田還研制了V一型轉子結構的2008 Lexus LS600H,峰值功率為110 kW,峰值轉矩為300 N·m,最高轉速達到10 230 r/min,功率密度高達2.46 kW/kg。

奧迪混合動力汽車Q3驅動電機為永磁同步電機,其最大輸出功率為32 kW,最高轉速達到12 500 r/min。另一款Q5采用的永磁同步電機最大功率為40 kW(2 300 r/min),最高轉矩為211 N·m,功率密度達到1.54 kW/kg。

寶馬公司研發了寶馬i3永磁同步電機。該電機充分發揮了內置式永磁同步電機的優勢,電機總重約為42 kg,電機功率可達125 kW,扭矩可達250 N·m。

圖2所示為寶馬i3電機轉子結構。從圖2中可以看出i3電機轉子的磁鋼布局和槽形都非常的復雜和特殊,目的是減小電機磁鏈的條件下,增加電感凸極率。電機反電動勢很小,但輸出扭矩卻很大;電機需要弱磁的車速很高(工況很少),而扭矩電流比卻做得很大。

2.2 國內新能源汽車驅動電機的發展現狀

借助于國家政策的支持與財政補貼,我國新能源車用電機得到了快速發展。國內很多高校、研究機構、汽車生產商相繼投入到新能源汽車電機的研發中,并且取得了一定成果。

圖1 Prius系列轉子結構圖

圖2 寶馬i3轉子結構圖

天津大學、天津清源公司研制的永磁同步電機及其控制系統的峰值功率為45 kW,最大轉矩為99.5 N·m,系統最高效率為95%,功率密度為1.087 kW/kg。沈陽工業大學國家稀土永磁電機工程技術研究中心,研制出額定功率為20 kW,最大功率為40 kW,功率密度超過1.5 kW/kg的高功率密度永磁同步電機。江蘇省交通科學研究院股份有限公司研制了100 kW電動汽車雙繞組永磁同步電機,額定功率為100 kW,峰值功率為220 kW,額定扭矩為960 N·m,峰值扭矩為3 200 N·m,全轉速全轉矩范圍具有兩個高效運行區域,電機與驅動器總體效率不小于90%,高速與過載運行范圍效率不小于80%。其效率云圖如圖3所示。

圖3 雙繞組永磁同步電機效率云圖

上海電驅動EM1269/EC1262型號車用永磁同步電機性能指數如下:峰值功率為94 kW,額定功率為45 kW,峰值轉矩為225 N·m,額定轉矩為100 N·m,額定轉速4 300 r/min,峰值轉速為12 000 r/min。

精進電機研發的驅動電機額定功率為85 kW,峰值功率為135 kW,額定轉矩為325 N·m,峰值轉矩為600 N·m,額定轉速為2 500 r/min,峰值轉速為6 000 r/min。

蔚來es8采用前后雙異步電機,綜合最大功率為480 kW,綜合最大扭矩為840 N·m,純電最大續航里程達到355 km。

安徽巨一永磁同步電動機額定功率為45 kW、峰值功率為90 kW,額定扭矩為86 N·m,峰值扭矩為230 N·m,額定轉速為5 000 r/min,最高轉速為12 000 r/min。

比亞迪e6采用的永磁電機額定功率為75 kW,峰值功率為90 kW,電動機總扭矩為450 N·m,最高車速為140 km/h,單次充電續航里程在綜合工況下最大可達300 km。

目前,雖然我國新能源汽車動力技術有了突飛猛進的發展,但在高端技術等方面,與國際先進水平還具有一定差距。

2.3 新能源汽車驅動電機的發展趨勢

圖4所示為電機外特性曲線,標出了電機不同工作區域的特點及研發難點。結合新能源汽車電機的研發現狀,新能源汽車電機的發展趨勢如下:

圖4 電機外特性曲線

(1) 在廣泛領域的高效率。汽車工況復雜,其電機需要在多個工作點運行,要實現新能源汽車高續航及節能要求,在廣泛領域的高效率是重要的研究方向。

(2) 電機驅動系統的輕量化、小型化。電機作為驅動系統中重要的動力來源,電機驅動系統輕量化、小型化必然會使電機驅動系統集成化和一體化,在高性能電動汽車中,底盤系統、制動系統、電機傳動系統已經實現一體化集成。

(3) 電機控制系統的數字化。高速高性能微處理器使得電驅動控制系統進入一個全數字化時代,在高性能高速的數字控制芯片的基礎上,高性能的控制算法、復雜的控制理論得以實現,同時,使用面向用戶的可視化編程,通過代碼轉化和下載直接進入微處理,將進一步提高編程效率和可調試性。

(4) 電機系統智能化。新能源汽車電機系統的數字化使機電一體化技術得到長足發展。目前國際上先進的電機系統已集成了診斷、保護、控制、通信等功能,可實現電機系統的自我診斷、自我保護、自我調速、遠程控制等,電機系統智能化發展成為必然趨勢。

3 新能源汽車驅動系統測試標準體系及評價

隨著產業的蓬勃發展,行業對產品的性能評價體系逐步完善。目前,國內的新能源汽車準入要求中明確規定整車廠須具備動力系統、驅動系統、控制系統集成測試能力、電子電控測試系統功能測試能力。對于零部件廠商來說,測試開發能力也是重中之重。

3.1 新能源汽車驅動系統標準體系

目前主流新能源汽車驅動系統測試的標準體系如表3所示。

表3 國內新能源汽車驅動系統測試相關標準

3.2 新能源汽車驅動系統測試項目

GB/T 18488.1—2015《電動汽車用驅動電機系統 第1部分:技術條件》[1]和GB/T 18488.2—2015《電動汽車用驅動電機系統 第2部分:試驗方法》[2]主要針對的測試對象為新能源汽車中核心“三電”系統中的“驅動系統”和“電機”。電動汽車用驅動系統測試項目分類如表4所示。

表4 電動汽車用驅動系統測試項目分類

3.3 新能源汽車驅動系統測試設備及儀器

圖5 電動汽車驅動電機及控制器測試系統結構

用于構成電動汽車用驅動系統的測試設備包括:試驗電源、負載電源、變頻負載電機和測量儀器。電動汽車驅動電機及控制器測試系統結構如圖5所示。

試驗電源將輸入的三相交流電轉換為可為被試控制器供電的直流電;負載電源可使用交流變頻電源,變頻負載電機需要與被測汽車驅動電機的最高轉速能夠匹配,一般選用高速變頻電機;測量系統由電參數測量儀、交直流電流傳感器、轉矩-轉速傳感器和上位機控制軟件組成。在對汽車驅動電機及控制器的測量中,除了需要測量電機的三相交流輸入電壓、三相交流輸入電流、輸入功率、功率因數等,還需要測量驅動器的直流輸出電壓、直流輸出電流和電機輸出的轉矩、轉速信號等。為了保證測試結果的準確性,測量時各參數讀數必須同時讀取。故使用的電參數測量儀應具有電參數測量通道4組以上,轉矩-轉速測量通道1組。測試系統的儀表精度應達到表5給出的各項需求。

表5 電動汽車用驅動系統測試項目分類

通過測試控制軟件,不僅可以實現對試驗電源、負載電源及變頻負載電機進行遠程控制,根據試驗需求對被試驅動電機系統進行自動或半自動的加載控制,還能根據試驗需求,將收集到被測驅動電機系統的試驗參數進行保存和自動計算,將計算結果轉化為MAP圖。

4 新能源汽車驅動系統評價有關的關鍵測試項目

4.1 高效工作區

4.1.1 測試目的

驅動電機系統效率是指驅動電機系統的以同一單位表示的輸出功率與輸入功率的百分比。高效工作區是指驅動電機系統分別在驅動或饋電狀態下系統效率不低于80%的工作區域。

根據電機的轉矩-轉速特性試驗的數據,分析驅動系統在不同工作狀態下的效率分布,得出驅動電機及控制器系統的高效工作區以及高效工作區所占的比例,并找出最高效率點,以此判定驅動電機的相關特性。

4.1.2 測試儀器

主要有功率分析儀、轉矩轉速傳感器、溫度記錄儀、流量計、電橋等。

4.1.3 試驗方法

系統效率的測量采用直接測量系統的輸入功率和輸出功率的直接法進行。通常采用轉矩轉速傳感器或測功機法測量機械功率,電功率采用功率分析儀配合電流傳感器測定。

在驅動電機系統轉矩轉速工作范圍內,選擇不少于10個轉速點。這些轉速點一般在最高轉速的10%至最高工作轉速的范圍內均勻選取,但必須包括額定轉速點、最高轉速點、持續功率對應的最低工作轉速點以及其他有特殊定義的轉速點;然后在每個轉速點上,再均勻選取10個或以上的轉矩點進行試驗,這些轉矩點應包括額定轉矩點、峰值(最大)轉矩點、額定功率曲線上的點、峰值(最大)功率曲線點以及其他有特殊定義的轉矩點。根據以上原則,選擇不小于100個合適的轉矩轉速點進行試驗。試驗在熱態以及額定電壓下,驅動器工作在電動或饋電狀態下進行。

4.1.4 記錄數據

主要有驅動電機控制器(母線直流電壓和電流)、驅動電機(電參數、機械參數)、驅動電機系統或驅動電機控制器或驅動電機效率、驅動電機繞組溫度、冷卻介質溫度流量。

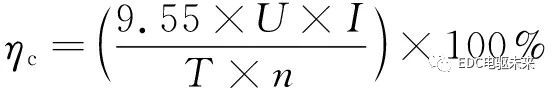

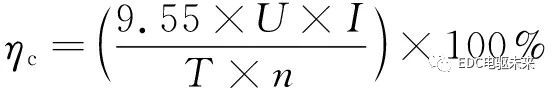

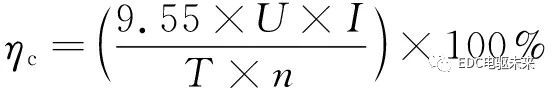

4.1.5 計算公式

驅動電機控制器效率:

式中: Pco——驅動電機控制器的輸出電功率;

Pci——驅動電機控制器的輸入電功率。

驅動電機效率:

式中: Pmo——驅動電機的輸出功率。驅動狀態為機械功率,饋電狀態下輸出的為電功率;

Pmi——驅動電機的輸入電功率。驅動狀態為電功率,饋電狀態下輸出的為機械功率。

驅動電機系統電動狀態效率:

驅動電機系統饋電狀態效率:

式中: T——驅動電機軸端的轉矩,單位為牛米(N·m);

n——驅動電機軸端的轉速,單位為轉每分鐘(r/min);

U——驅動電機控制器直流母線電壓平均值,單位為伏(V);

I——驅動電機控制器直流母線電流平均值,單位為安(A)。

4.1.6 結果整理與計算

根據所測得的每個轉矩-轉速點的數據,整理得出每個點的驅動器的效率、電機的效率以及驅動系統的效率;按照相關標準(如GB/T 18488.1-2015中5.4.9.2)對高效工作區的要求,統計符合條件的測試點數量,其值和總試驗點數量的比值即為高效工作區的比例,所有測試點中效率最高值即為最高效率。

圖6是本中心為某新能源汽車電機企業生產的額定功率/峰值功率為15/30 kW、額定轉速/峰值轉速為5 200/7 200 r/min的永磁同步電動機驅動狀態下的效率MAP圖,圖6中橫坐標為轉速n(單位r/min),縱坐標為轉矩T(單位N·m),其中效率等值線80.00所包圍的區域為高效區(效率≥80%),該圖反映此電機高效區占比為75%。

圖6 額定電壓電動效率MAP圖示例

4.2 饋電特性

4.2.1 測試目的

在驅動電機因慣性旋轉或被拖動旋轉時,驅動電機此時運行于發電機狀態,驅動電機可通過控制器向電源饋電。

通過測取驅動電機及控制器系統在不同狀態下的饋電性能,得出整個系統的饋電能力。結合高效工作區測試結果,用于測試驅動系統的省電節能性,并作為判定系統饋電能力是否合格的依據。

4.2.2 測試儀器

功率分析儀、轉矩轉速傳感器。

4.2.3 試驗方法

被試驅動電機在饋電狀態下,驅動電機控制器工作于設定的直流母線電壓、驅動電機在相應的工作負載和轉速下進行饋電試驗。

4.2.4 記錄數據

驅動電機控制器(母線直流電壓和電流)和驅動電機(電參數、機械參數)等。

4.2.5 計算公式

驅動電機系統饋電狀態效率:

4.2.6 結果整理與計算

饋電電壓范圍、饋電電流大小和饋電效率應符合產品技術文件規定。

圖7是本中心為某新能源汽車電機企業生產的額定功率/峰值功率為15/30 kW、額定轉速/峰值轉速為5 200/7 200 r/min的永磁同步電動機饋電狀態下的效率MAP圖,圖7中橫坐標為轉速n(單位r/min),縱坐標為轉矩T(單位N·m),其中效率等值線80.00所包圍的區域為高效區(效率≥80%),該圖反映此電機高效區占比為78%。

圖7 額定電壓饋電效率MAP圖示例

4.3 控制精度

4.3.1 測試目的

控制精度是指測量值與設定值的偏差占設定值的百分比,分為轉速控制精度和轉矩控制精度。求取驅動電機及控制器系統的控制精度,作為判定系統控制能力的依據。

4.3.2 測試儀器

功率分析儀、轉矩轉速傳感器等。

4.3.3 試驗方法

① 控制精度-轉速控制精度。該試驗一般在熱態下進行,驅動電機為空載狀態,輸入側電壓為額定電壓。在10%~90%最高工作轉速范圍內,均勻取10個不同轉速點作為目標轉速值。電機首先處于靜止狀態,通過給驅動器一個目標轉速值,使其由靜止自行加速直至穩定。

② 控制精度-轉矩控制精度。該試驗一般在熱態下進行,驅動電機為電動狀態,輸入側電壓為額定電壓。在10%~90%峰值轉矩范圍內,均勻取10個不同轉矩點作為目標轉矩值。驅動電機首先工作在空載電動狀態,此時陪試電機工作在一個預先設定的速度模式下,通過給驅動器一個目標轉矩值,使其由空載自行加載直至轉矩與轉速都穩定。

4.3.4 記錄數據

① 控制精度-轉速控制精度。設定目標轉速值、實際穩定轉速值。

② 控制精度-轉矩控制精度。設定目標轉矩值、實際穩定轉矩值。

4.3.5 計算公式

① 控制精度-轉速控制精度:

轉速控制精

式中: nt——轉速測量值,單位為轉每分鐘(r/min);

nset——轉速測定值,單位為轉每分鐘(r/min)。

② 控制精度-轉矩控制精度:

轉矩控制精度

式中: Tt——轉矩測量值,單位為牛米(N·m);

Tset——轉矩測定值,單位為牛米(N·m)。

4.3.6 結果整理與計算

① 控制精度-轉速控制精度:計算每個目標轉速值與實際轉速的差值或者偏差占比。取所有目標轉速值中偏差最大的值作為整個系統的轉速控制精度的判定依據。

② 控制精度-轉矩控制精度:計算每個目標轉矩值與實際轉矩的差值或者偏差占比。取所有目標轉矩值中偏差最大的值作為整個系統的在某個特定轉速下的轉矩控制精度的判定依據。

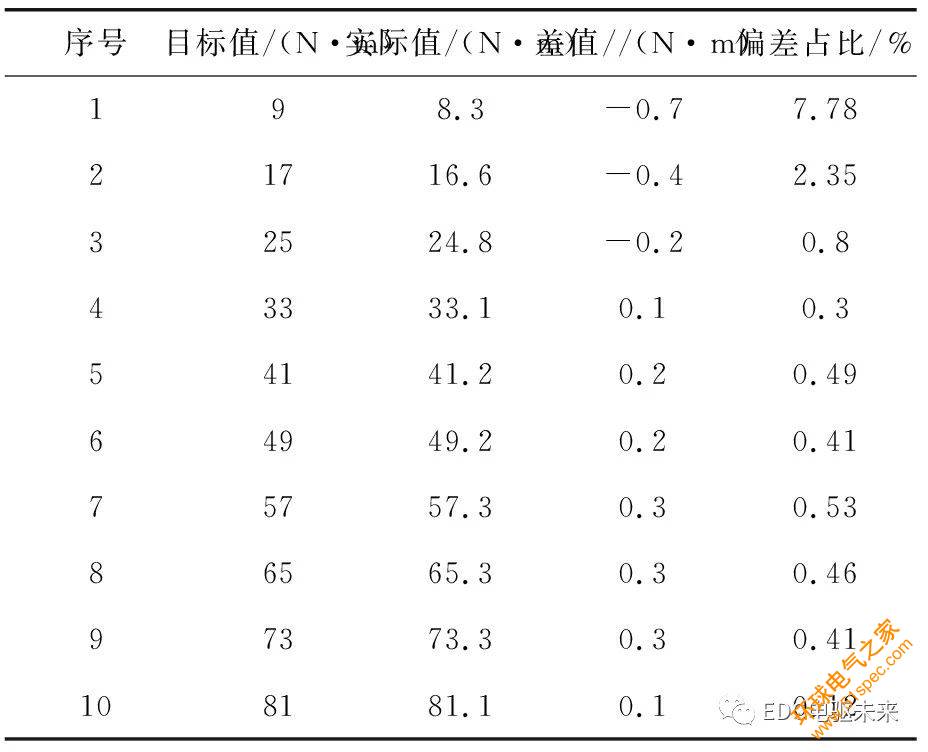

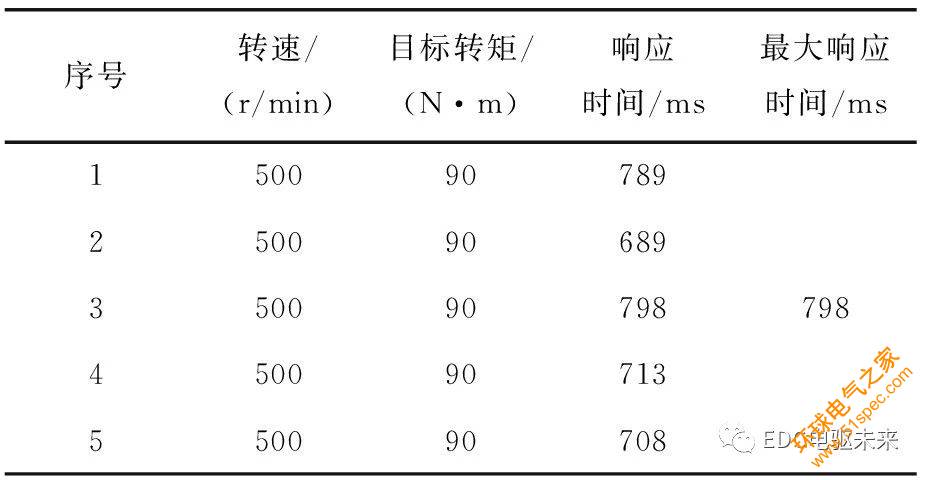

以下表格是本中心為某新能源汽車電機企業生產的永磁同步電機驅動系統進行的轉矩控制精度測試數據,從測試數據可以反映該電機在低轉矩下轉矩控制精度偏差較大,最大達到7.78%,在轉矩25 N·m以上轉矩控制精度偏差較低。

表6 轉矩控制精度

4.4 響應時間

4.4.1 測試目的

響應時間指驅動電機控制器從接收指令信息開始到第一次達到響應期望值所經過的時間,分為轉速響應時間和轉矩響應時間。

求取驅動電機及控制器的轉矩與轉速響應時間,作為判定系統控制能力的依據。

4.4.2 測試儀器

功率分析儀、轉矩轉速傳感器、函數曲線記錄儀等。

4.4.3 試驗方法

① 響應時間-轉速響應時間。該試驗一般在熱態下進行,驅動電機為空載狀態,輸入側電壓為額定電壓。該試驗分5次進行,沿驅動電機轉子圓周取5個點作為各次試驗的起始位置。各次試驗開始時,電機處于靜止狀態,通過給驅動器一個目標轉速值,使被試電機由靜止狀態自行加速直至轉速穩定。

② 響應時間-轉矩響應時間。該試驗一般在熱態下進行,驅動電機為堵轉狀態,輸入側電壓為額定電壓。該試驗分5次進行,沿驅動電機轉子圓周取5個點作為各次試驗的起始位置。各次試驗開始時,電機處于靜止堵轉狀態,通過給驅動器一個目標轉矩值,使被試電機靜止狀態自行加載直至轉矩穩定。

4.4.4 記錄數據

① 響應時間-轉速響應時間。啟動圓周位置、目標轉速、每個起始點的轉速-時間曲線。

② 響應時間-轉矩響應時間。啟動圓周位置、目標轉矩、每個起始點的轉矩-時間曲線。

4.4.5 結果判定

① 響應時間-轉速響應時間。分析每個起始點的轉速-時間曲線,得出該點的響應時間。取5次試驗中時間最長的點作為該目標轉速下的轉速時間響應時間。

② 響應時間-轉矩響應時間。分析每個起始點的轉矩-時間曲線,得出該點的響應時間。取5次試驗中時間最長的點作為該目標轉矩下的轉矩時間響應時間。

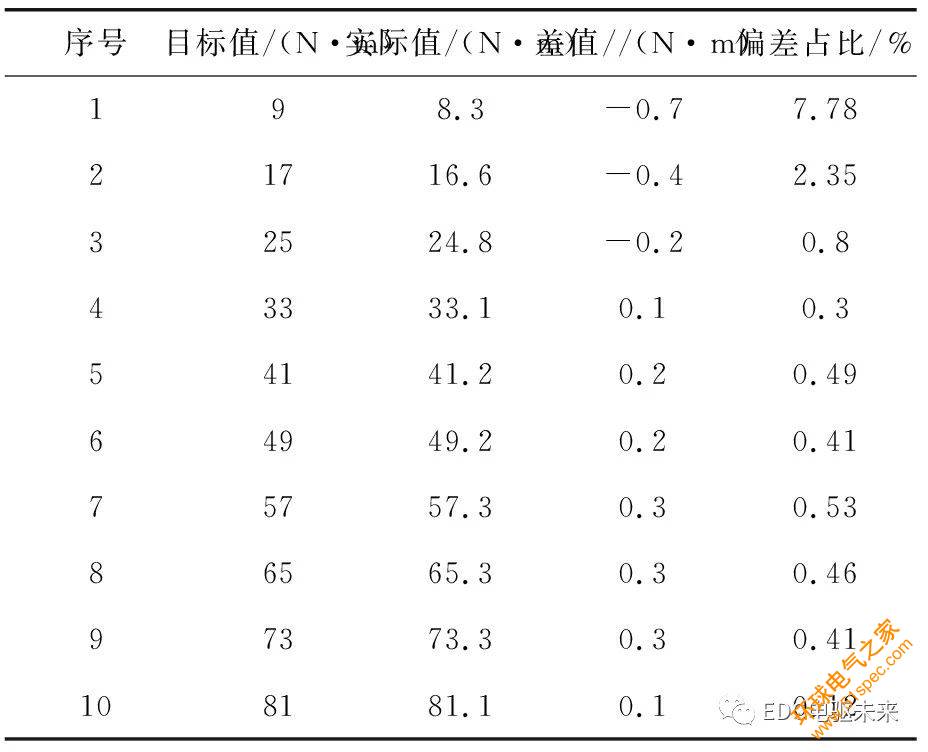

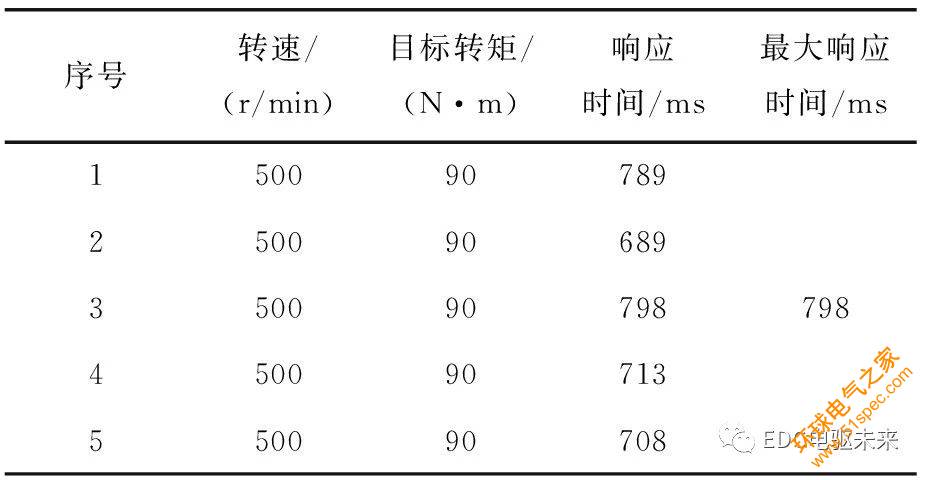

以下表格是本中心為某新能源汽車電機企業生產的永磁同步電機驅動系統進行的轉矩響應時間測試數據,從測試數據可以反映該電機在達到同一目標轉速(500 r/min)、同一目標轉矩(90 N·m),5次不同的起始點情況下,每次的響應時間。從表7中可以看出,最大的響應時間為798 ms,最小的響應時間為689 ms。

5 結語

電動汽車作為一種區別于依賴傳統石油提供動能的普通汽車,使用電能作為其驅動能源的現代交通工具,對解決日趨嚴重的資源危機與環境污染問題起到了重要作用。我國政府非常重視電動汽車的研發創新,出臺了相關發展規劃,提供了良好的政策環境,支持鼓勵與引導電動汽車的發展。電機作為新能源汽車電驅動系統的核心部件將成為未來的研究熱點。新能源汽車驅動電機的發展將是整個新能源汽車產業發展的重中之重,新能源汽車驅動電機的評價對電機行業的發展有著廣泛和重要的引領意義,希望本文研究的對新能源驅動電機評價有關的測試和分析能對行業的發展和進步起到一個拋磚引玉的作用。

表7 轉矩控制精度

?

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航