發布日期:2022-04-20 點擊率:70

引言

隨著人工智能時代的到來,智能化機械手臂得到了越來越廣泛的應用,液壓懸臂作為其組成部分發揮著重要作用,對液壓懸臂進行研究具有極大的實際應用價值。由于液壓系統具有非線性特點,所以不易通過建立控制模型進行仿真研究,本佛在AMEsim平臺上建立模型進行動態仿真研究。AMEsim是一個多學科領域復雜系統的建模仿真平臺,具有可視化操作、庫類豐富、多軟件接口等優點。用戶可以在該平臺上建立復雜的、多學科領域的系統模型,并在此基礎上進行仿真計算和深入分析,從而幫助用戶降低開發成本,縮短開發周期。AMEsim已經被成功應用于航空航天、車輛、船舶、工程機械等多學科領域,成為包括流體、機械、熱分析、電氣、電磁以及控制等復雜系統建模和仿真的優選平臺。

1工作原理及功能實現

1.1液壓機械懸臂系統結構原理

本佛研究的懸臂系統的液壓缸通過電磁換向閥控制進行伸縮,液壓缸的一端通過較鏈與固定端相連,另一端通過較鏈與懸臂相連:懸臂的一端通過較鏈與固定端相連,另一端懸掛重物。當液壓缸伸縮時,會帶動懸臂繞固定端旋轉,從而帶動重物的上升與下降。

1.2仿真環境及功能實現

本系統包含液壓缸、電磁換向閥等元件,所以必須要用液壓庫:本系統包含較鏈、懸臂等元件,所以必須要用平面機構庫:本系統需要懸掛重物,所以需要進行重力模擬。伺服液壓機械臂系統的整體仿真草圖如圖1所示。

元件5功能函數模塊的作用是對位移傳感器7的信號輸出值和液壓缸6的活塞位移值進行補差,保證元件5的輸出值與液壓缸6的活塞位移值一致。元件4觸發函數模塊的作用是通過設置液壓桿的位移邊界值,控制液壓桿的變向運動,每個邊界值對應一個輸出信號送入元件3,電磁換向閥元件3根據接收來自元件4的不同電信號,觸發電磁閥進行不同的變位動作,從而控制液壓桿的伸出與收縮,實現重物的上升與下降。元件4和元件5配合位移傳感器、液壓缸、伺服閥等,實現了液壓桿位移的精準反饋控制功能。這種通過功能函數進行控制的策略,相比傳統的PID控制更加簡便,且易于操作。

元件8和元件10是固定端,通過位置坐標的設置可以模擬實際實體的空間相對位置。元件9是液壓桿連接,元件11、13為旋轉副,元件12為3端口連桿,通過設置參數可以模擬懸臂桿的形狀、長度以及質量:元件14也為3端口連桿,通過設置參數可以模擬重物的位置、形狀以及質量。

2仿真步驟及參數設置

使用AMEsim仿真平臺,用戶可以搭建草圖,修改元件的子模型,設置子模型的參數,運行仿真。

第一步:進入草圖模式,搭建如圖1所示的系統仿真草圖。第二步:進入子模型模式,為每一個元件選擇子模型,本佛直接點擊首要子模型按鍵即可,系統會為元件分配常見的子模型。第三步:進入參數模式,部分元件的參數設置如表1所示,其他參數或其余元件參數保持默認值即可。

元件8和元件10是固定端,通過位置坐標的設置可以模擬實際實體的空間相對位置。元件9是液壓桿連接,元件11、13為旋轉副,元件12為3端口連桿,通過設置參數可以模擬懸臂桿的形狀、長度以及質量:元件14也為3端口連桿,通過設置參數可以模擬重物的位置、形狀以及質量。

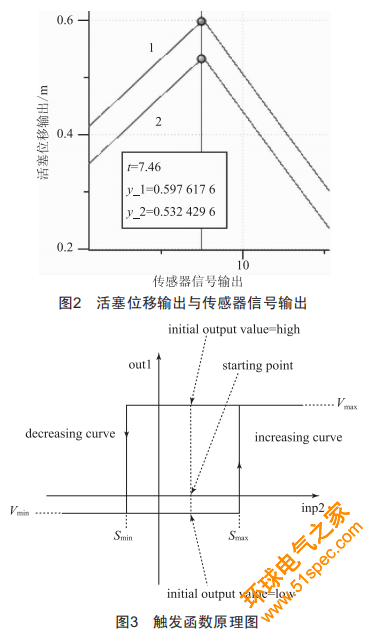

現對關鍵元件參數的設置做具體說明。如圖2所示曲線1為液壓缸活塞的位移,曲線2為位移傳感器的輸出信號,可以發現二者之間的差值為一個定值,位移傳感器的輸出信號將會送入功能函數,為了進行精準地反饋控制,功能函數必須對差值進行補償,所以元件5的Va1ue參數值設置為"x+0+065"。

如圖3所示為元件4觸發函數模塊的作用原理圖,只有輸入信號在Vma.與Vmix之間時觸發函數才會起作用,當達到Vma.值時會輸出一個高的信號值,當達到Vmix值時會輸出一個低的信號值,本佛設定低閾值為0+3m,高閾值為0+6m。元件4觸發函數通過將不同的電信號輸入電磁閥從而控制活塞桿只會在位移0.3~0.6m內進行往復循環運動。

元件12的坐標參數設置是為了模擬桿的位置、長度以及形狀,元件14的坐標參數設置是為了模擬重物的位置、尺度以及形狀元件8和元件10的坐標參數設置是為了模擬懸臂固定端與液壓桿固定端的相對位置,具體參數設置可以根據實際情況進行更改。

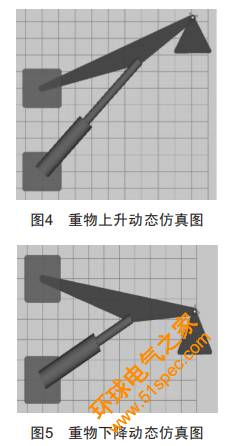

第四步:進入運行模式,設置運行時間等參數進行仿真運行。當運行完成后右鍵單擊平面機構庫的標簽,選中1aunchp1anar選項,將會進入動畫仿真頁面。

圖4、圖5分別為重物上升到最高點和下降到最低點時所對應的仿真圖。由實際動態仿真結果可知,功能函數和觸發函數配合位移傳感器、液壓缸、伺服閥等,這種控制策略能夠很好地實現液壓桿位移的精準反饋控制功能。

3仿真分析

穩定性是液壓機械臂的一個重要性能指標,下面結合仿真情況具體說明各參數對穩定性的影響。

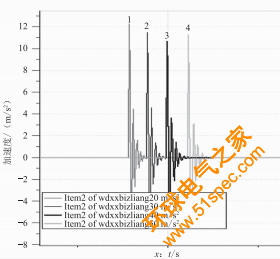

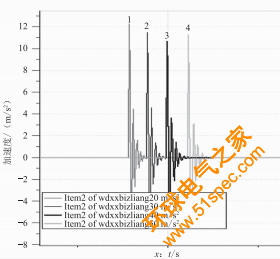

不同活塞直徑對應的重物加速度曲線如圖6所示。圖中曲線1、2、3、4分別對應液壓缸活塞直徑為40mm、45mm、50mm、60mm時重物的位移曲線。由分析可知,當液壓缸活塞直徑為40mm時系統的穩定性較好。

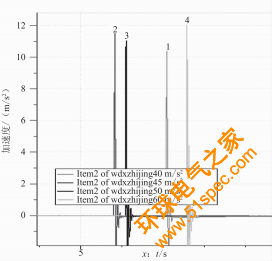

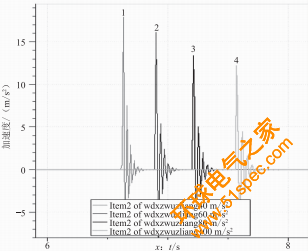

不同懸臂質量對應的重物加速度曲線如圖7所示。圖中曲線1、2、3、4分別對應懸臂質量為20kg、30kg、40kg、50kg時重物的位移曲線。由分析可知,當懸臂質量為40kg時系統的穩定性較好。

圖6不同活塞直徑對應的重物加速度曲線

圖7不同懸臂質量對應的重物加速度曲線

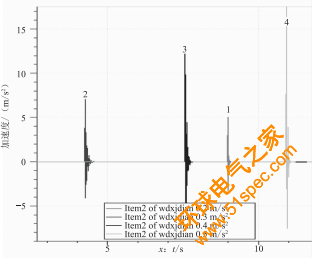

不同重物質量對應的重物加速度曲線如圖8所示。圖中曲線1、2、3、4分別對應重物質量為40kg、60kg、80kg、100kg時重物的位移曲線。由分析可知,重物質量越大系統的穩定性越好。

不同懸臂與液壓桿交點對應的重物加速度曲線如圖9所示。圖中的曲線1、2、3、4分別對應懸臂與液壓桿交點位置離重物懸掛點的距離為0.2m、0.3m、0.4m、0.5m(懸臂長度為1m)時重物的位移曲線。由分析可知,當懸臂與液壓桿交點位置離重物懸掛點的距離在0.2~0.3m內時系統具有較好的穩定性。

圖8不同重物質量對應的重物加速度曲線

圖9不同懸臂與液壓桿交點對應的重物加速度曲線

4結語

本文在實際液壓機械懸臂結構的基礎上,通過建立模型、設置參數以及運行仿真的驗證,成功地實現了液壓桿位移的精準反饋控制功能。同時仿真分析了系統穩定性的影響因素,具有一定的實際應用價值,可以為同類型問題的研究提供一些參考思路。

下一篇: PLC、DCS、FCS三大控

上一篇: 大佬解讀智能電網,智