發布日期:2022-10-09 點擊率:68

引言

隨著工業4.0時代的到來,傳統工業正逐步被各種各樣的自動線取代。輸送站在自動化生產線中起著聯系各個站點,使站點之間能高效分工協作的作用,是自動化生產線中的核心工作站。為了能使自動化生產線平穩工作,輸送站的機械手需精準到達各個站點位置,因此對于機械手的定位控制就顯得極為重要。本文主要研究如何實現機械手精準回零,找到固定位置。

1機械手裝置結構和工作過程

1.1結構

輸送站機械手裝置主要由抓取機械手裝置、直線運動傳動組件、拖鏈裝置和PLC等部件組成。抓取機械手裝置安裝在直線運動傳動組件的滑動溜板上,在傳動組件帶動下整體作直線往復運動。

1.2工作過程

驅動抓取機械手精準定位到指定站點,進行抓取和放下物料操作。為了方便闡述,本文設計了一個簡單的控制流程,要求如下:

(1)按下按鈕開關SB1,機械手開始尋找原點,歸零完成后指示燈HL1亮:

(2)按下按鈕開關SB2,機械手以100mm/S的速度運行到600mm的位置,到位后延時3S,再返回原點。

只要實現了上述控制,要想驅動機械手精準定位到各個站點,只要修改個別數據即可。

2控制系統設計

2.1PLC選型及I/O地址分配

由于需要輸出驅動伺服電機的高速脈沖,PLC應采用晶體管輸出型。本文選用西門子S7-226PLC。根據控制要求進行了以下I/O地址分配,如表1所示。

表1I/O地址分配表

|

輸入信號 |

輸出信號 | ||||

|

序號 |

PLC輸入點 |

信號名稱 |

序號 |

PLC輸出點 |

信號名稱 |

|

1 |

I0.0 |

原點傳感器 |

1 |

00.0 |

脈沖 |

|

2 |

I0.1 |

右限位保護 |

2 |

00.2 |

方向 |

|

3 |

I0.2 |

左限位保護 |

3 |

01.6 |

HL1指示燈 |

|

4 |

I1.2 |

伺服報警 | |||

|

5 |

I2.4 |

SB1 | |||

|

6 |

I2.5 |

SB2 |

2.2伺服控制器參數設置及接線

2.2.1參數設置

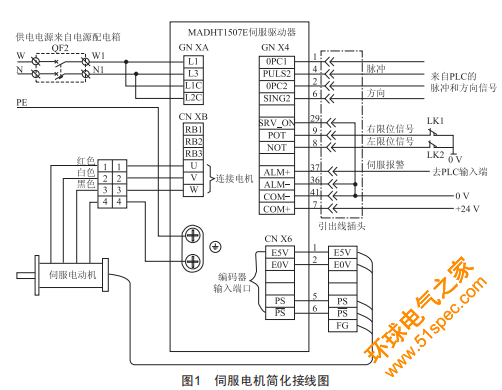

本文采用松下MHMD022GlU伺服電機和MADHT1507E伺服驅動裝置,根據伺服電機手冊,設置參數:Pr0.01,設置數值為"0":Pr0.02,設置數值為"1":Pr0.03,設置數值為"13":Pr0.04,設置數值為"250":Pr0.06,設置數值為"1":Pr0.07,設置數值為"3":Pr0.08,設置數值為"6000":Pr5.04,設置數值為"2":Pr5.28,設置數值為"1"。

2.2.2主要參數設置說明

Pr0.01是用來設置伺服電機的控制模式,本文設置的控制方式是位置控制,代碼為P,對應的設定值為"0"。

Pr0.06與Pr0.07需組合使用,采用"1"和"3"組合的方式。指令脈沖形態用"脈沖序列+符號",正方向用低電平驅動。極性設定值為1,在上升沿時讀取脈沖序列。用PU1S2輸出到PLC,PLC依據收到的脈沖數來判斷機械手是否到位。用SIGN2輸出到PLC,進行機械手運行方向的控制,低電平為正向,高電平為負向。

Pr0.08是設置伺服電機轉動一圈的脈沖數,設置為6000個脈沖。本文用到的直線運動傳動組件的同步輪齒距為5mm,共12個齒,旋轉一周為60mm。A5系列的伺服電機,電機編碼器反饋脈沖為每圈2500個。缺省情況下,電子齒輪分-倍頻為4倍,可實現電機每轉一圈向PLC輸出脈沖為10000個。為了方便計算,本文把指令脈沖電子齒輪分-倍頻設置為10000/6000,實現電機每旋轉一圈,向PLC輸出6000個脈沖,驅動機械手恰好移動60mm的整數倍關系。這樣位置分辨率,即每1個指令脈沖的移動量△M=60mm/6000=0.01mm,即100個脈沖驅動機械手走1mm。

2.2.3接線

根據硬件接線手冊,伺服電機簡化接線圖如圖1所示。

3程序設計

程序設計軟件使用STEP7-MicrowIN,實現控制的方法有兩種,一種是利用位置控制向導實現,另一種是利用脈沖輸出指令庫MAP實現。位置控制向導相對復雜,后期調試較困難。而脈沖輸出指令庫MAP控制方法簡單,調試方便,本文采用這種方法。

3.1脈沖輸出指令庫MAP

S7200系列的PLC本體PTo提供了應用庫MAPSERV00.0和MAPSERV00.1,分別用于00.0和00.1的脈沖串輸出。本文用指令庫MAPSERV00.0進行程序設計,應用該庫時,一些輸入輸出點的功能被預先定義。在程序設計時,這些輸入輸出點不能再作他用。輸出點00.0只能作為脈沖輸出,00.2作為方向輸出,分別接到伺服電機的PU1S2和SIGN2。輸入點I0.0只能作為參考點輸入,高速計數器只能使用HC0。

3.2程序設計步驟

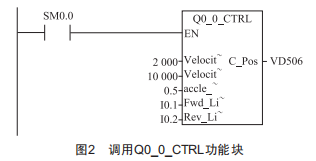

第一步,調用000C一T1功能塊,如圖2所示。

Re1ocitySS是最小脈沖頻率,是加速過程的起點和減速過程的終點。此處設為脈沖2000個/S,依據前文算出的位置分辨率,△M=0.01mm,即電機最小速度為20mm/S。Re1ocityMax是最大脈沖頻率,此處設為脈沖10000個/S,即電機最大速度為100mm/S。在程序中其他地方設置的脈沖頻率要在這個范圍內,否則將會被Re1ocitySS或Re1ocityMax所取代。

acce1dectime是加減速時間,設為0.5S,即由最小速度加速到最大速度(或由最大速度減速到最小速度)所用時間為0.5S。

I0.1和I0.2分別是機械手傳送裝置的左限位保護開關和右限位保護開關。

第二步,用000Home功能塊尋找參考點,如圖3所示。

在尋找過程的起始,電機首先以StartDir設定的方向,在本程序中M0.0為"0",以負方向尋找參考點(M0.0為"1",以正方向尋找參考點)。本文涉及的傳輸裝置機械手一般位于參考點的正方向上,故采用負方向尋找參考點,即M0.0設置為"0"。尋找參考點時,以HomingFaStSpd的速度開始尋找,HomingFaStSpd默認值=Re1ocityMax/2=5000,即電機速度為50mm/S。在碰到1imitSwitch("Fwd1imit"or"Tev1imit")后,即左限位保護開關I0.1和右限位保護開關I0.2減速至停止,然后開始反方向尋找。

當檢測到參考點開關I0.0的上升沿時,減速到"HomingS1owSpd"。HomingS1owSpd的默認值=Re1ocitySS=2000,即電機速度為20mm/S。如果此時的方向與"Fina1Dir"(尋找參考點過程中的最后方向)相同,在檢測到參考點開關下降沿時停止運動,將計數器HC0的計數值設為"PoSition"中所定義的值,本文為"0"。如果當前方向與"Fina1Dir"不同,則改變運動方向,這樣就可以保證參考點始終在參考點開關的同一側(具體是哪一側取決于"Fina1Dir")。本文設置為參考點的右側,所以電機在尋找參考點過程中的最后方向是負方向,"Fina1Dir"的標志位相對地址+R0.2應該設置為"0"。

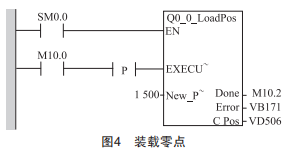

第三步,調用0001oadPoS功能塊。由于第二步找到的參考點位置與實際控制要求的參考點有一定的偏差,在本控制系統中偏差值為+15mm,為了清晰地定義絕對位置,必須重新尋找參考點,使得原參考點失效。本文中15mm對應的脈沖數為1500個,因此"NewPoS"設置為"1500",如圖4所示,用于將當前位置的絕對位置設置為預置值。

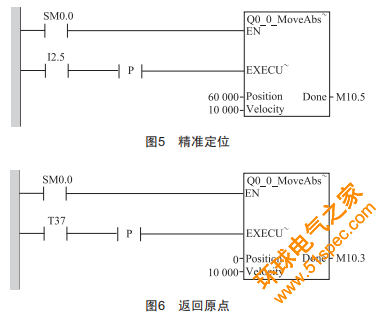

第四步,調用000MoveAbSolUte功能塊,讓電機以指定的速度100mm/S運動到指定的絕對位置600mm處,如圖5所示。延時3S,再返回原點,如圖6所示。

4結語

基于PLC和伺服電機控制的輸送站系統,可以使輸送站在自動化生產線上的各個站點精準定位,使自動化生產線上的加工、裝配、分檢等站點連成一個整體,實現產品的自動化操作,提高生產效率,改善勞動條件。該控制系統用MAP指令庫編程,方法簡單,檢修和維護方便,可在實際生產中推廣應用。

下一篇: PLC、DCS、FCS三大控

上一篇: 三相異步電動機調速方