發布日期:2022-04-26 點擊率:113

● 活塞式壓縮機是歷史最悠久的一種壓縮機之一, 其應用非常廣泛。

● 近一二十年來,由于螺桿機在低壓壓縮空氣工業領域有明顯優勢, 故活塞式壓縮機使用量明顯減少, 但在中高壓工業領域中, 仍然有活塞式壓縮機不可取代的地位。

● 優點:結構原理簡單, 制造方便, 效率不低。

● 缺點:制造耗材多,運轉有沖擊,運行不穩定, 維修頻率高。

活塞式空氣壓縮機的形式:

1、單作用

★單缸直立機型 ★V-形布置機型

★W-形布置機型 ★多級壓縮機型

2、雙作用(帶十字頭)

★立式布置機型 ★L-形布置機型

★V-形布置機型 ★W-形布置機型

★對稱布置機型 ★臥式多級機型

● 螺桿壓縮機出現于上世紀30年代,50-60年代開始技術成熟。80年代末, 90年代初,國內開始盛行。于是低壓的活塞機逐漸被淘汰, 逐步使用螺桿機。

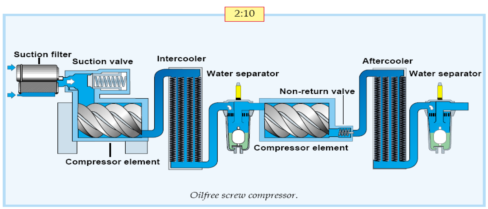

● 螺桿式空壓機根據結構可分為雙螺桿式和單螺桿式,根據壓縮形式可分為噴油螺桿式壓縮機、無油螺桿式壓縮機、噴水螺桿式壓縮機等多種機型,這其中又屬噴油螺桿產量最大。

● 優點:結構簡單緊湊, 運轉平穩無沖擊,運行可靠故障率低。

● 缺點:轉子技術含量高, 制造難度大。

1、單螺桿和雙螺桿的對比

| 名稱 | 單螺桿機 | 雙螺桿機 |

| 市場地位及占有率 | 螺桿空壓機市場僅約占2%,生產廠家較少。 | 約占98%,占絕對主導地位。 |

| 理論上 | 原理比較先進,受力均衡。但實際上,由于無專用設備,目前無適合壓縮機高溫、高壓、長時間、耐磨的星輪片材料。 | 轉子間始終保持5~6絲間隙,永不接觸,永不磨損 |

| 發展史 | 在60年代發明,日本試制。但目前由于目前加工條件和沒有合適的主機材料,故生產廠家較少,市場占有率也比較低。 | 已發展有百年歷史。1878年發明,1930年~1945年投放市場。 |

| 力平衡 | 螺桿受的徑向力和軸向力,在設計上受力平衡。 | 雙螺桿機轉子在運轉時會受到一定的徑向力和軸向力。 |

| 加工設備 | 國內廠家沒有專用的加工設備。轉子只能用通用的數控機床加工,性能與精度得不到保證。 | 轉子是專用的轉子磨床加工,工業設備成熟,確保了產品性能。 |

| 可靠性 | 由于星輪與螺桿接觸,星輪材料目前還是短板,材料強度不夠,因此需定期更換,每次更換星輪保證不了精度,會導致機器效率逐漸下降。 | 現采用六組進口軸承設計壽命10萬小時。主機無易損件,無故障運行可達4~8萬小時。 |

| 排氣量 | 隨著星輪的跟換,安裝精度跟原裝相比會逐漸下降,主機氣量會逐漸下降。 | 轉子永不接觸,永不磨損。新舊機氣量穩定,無變化。 |

| 總結 | 產品理論先進,但還處于實驗發展階段,其嚙合線、星輪材料耐磨性及加工藝都有待提高。 | 成熟產品,已經被市場認可、接受,性能穩定,質量可靠。 |

2、噴油和無油螺桿機組的比較

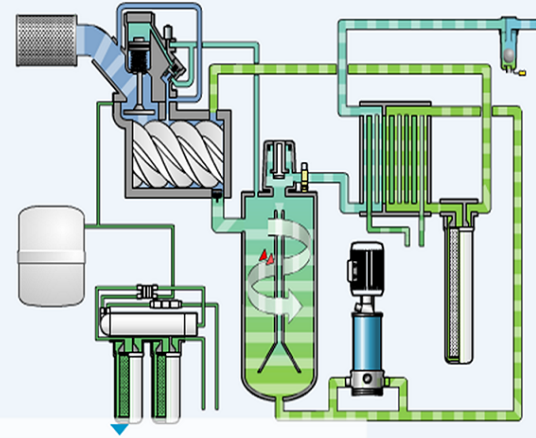

3、噴水螺桿式壓縮機

在離心式壓縮機中,氣體壓力的增長是由高速度旋轉的葉輪帶給氣體高的速度,并在離心力的作用下沿著半徑方向向外流動,再通過被稱為擴壓器的固定環形流道,以及蝸殼將速度能轉化為壓力能,即先使氣體獲得一定的速度,然后再讓它緩慢下來,使氣體的能量得到改變,氣體的壓力就得到提高。

因此離心式壓縮機是靠能量的轉化,氣體每經過一級葉輪所能升高的壓力是有限的,當壓縮比大時,則需要采用多個葉輪,多個壓縮級。

離心式壓縮機的特點:

1)離心式壓縮機的氣量大,結構簡單緊湊,重量輕,機組尺寸小,占地面積小。

2)運轉平衡,操作可靠,運轉率高,摩擦件少,因之備件需用量少,維護費用及人員少。

3)在化工流程中,離心式壓縮機對壓縮介質可以做到絕對無油的壓縮過程。

但是,離心式壓縮機也還存在一些缺點。

1)離心式壓縮機目前還不適用于氣量太小及壓比過高的場合。

2)離心式壓縮機的穩定工況區較窄,其氣量調節雖較方便,但經濟性較差。

3)目前離心式壓縮機效率一般比活塞式壓縮機低。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV